Savoir-faire et Positionnement

Le Groupe Gerbout, fabricant de ressorts sur mesure pour de nombreux domaines d’activité

Le Groupe Gerbout, spécialiste de la fabrication de ressorts sur mesure en France, se positionne comme un acteur polyvalent, offrant ses services à une clientèle diversifiée, allant des particuliers aux PME aux grands groupes internationaux.

Notre flexibilité se reflète dans notre approche multi-secteurs, nous n’avons pas de domaines d’activités prédominants au sein du groupe.

Nous avons l’expertise et l’expérience nécessaire pour accompagner des clients issus de divers secteurs tels que le ferroviaire, l’agriculture, l’agroalimentaire, l’aéronautique, l’automobile, le médical, la pétrochimie, le BTP, les nouvelles technologies, les drones, les machines spéciales, les biens de consommation, les pompes, les vignobles, les fermetures, l’horlogerie, l’énergie, les services, le nucléaire, le service après-vente, et bien d’autres encore.

Notre capacité à répondre aux besoins de secteurs aussi variés démontre notre adaptabilité et notre engagement à fournir des solutions sur mesure, quel que soit le domaine d’activité de nos clients.

Chez le Groupe Gerbout, nous sommes fiers de notre diversité sectorielle et sommes prêts à relever les défis spécifiques de chaque industrie.

SALLE O PARTICULE

Engagé dans une démarche écologique et responsable, le Groupe Gerbout s’adapte aux évolutions contemporaines.

Dans une perspective d’amélioration continue, de préservation de l’environnement et face aux enjeux de décarbonisation, le Groupe Gerbout a choisi de développer en interne un procédé spécial.

Ce procédé, par exemple, respecte la norme ISO 16232:2018, contribuant ainsi à la réduction de la contamination particulaire des pièces ressorts et des fils de formes fabriquées dans notre usine de ressorts.

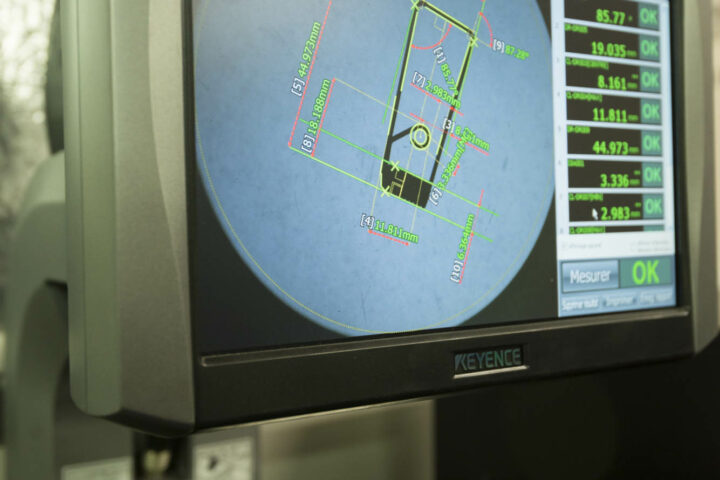

Dotés de moyens de contrôle de dernière génération, tels que le contrôle dimensionnel sans contact, nous nous positionnons en tant que garant de qualité pour nos clients.

Notre approche technologique et haut de gamme est résolument orientée vers la préservation de l’environnement d’aujourd’hui et de demain.

Chez le Groupe Gerbout, nous innovons pour un avenir plus durable.

LE SHOT PEENING: LE GRENAILLAGE

Il s’agit d’un traitement mécanique des surfaces impliquant un martelage intensif de particules métalliques propulsées par un courant d’air puissant.

La grenaille, composée de billes d’acier de calibre approprié, est projetée sous une pression élevée sur le ressort, provoquant un durcissement de sa surface par l’effet du martelage.

Ce procédé de durcissement superficiel est également employé à d’autres fins dans l’industrie mécanique et présente des similitudes avec le sablage tel qu’il est pratiqué dans les fonderies.

L’objectif du grenaillage est d’accroître la longévité des ressorts.

Le durcissement superficiel ainsi obtenu renforce leur résistance à la fatigue, contribuant ainsi à prolonger leur durée de vie opérationnelle.

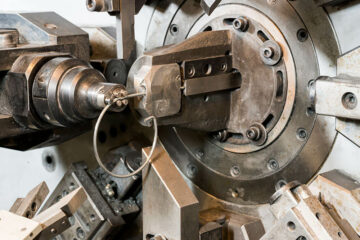

LA TREMPE ET LE REVENU

Le processus de trempe et de revenu est une séquence thermique utilisée pour améliorer les propriétés mécaniques des matériaux métalliques, tels que l’acier, en modifiant leur structure cristalline.

1. Trempe :

- Chauffage : La première étape consiste à chauffer le matériau à une température élevée, généralement au-dessus de la ligne de transformation austénitique. Cela permet aux atomes de fer de passer d’une structure cristalline appelée ferrite à une structure austénitique plus cubique centrée sur les faces.

- Maintien : Le matériau est maintenu à une température définie pendant un certain temps pour assurer une transformation complète.

- Refroidissement rapide : Après le maintien, le matériau est refroidi rapidement. La vitesse de refroidissement rapide est cruciale pour figer la structure austénitique en une structure métastable appelée martensite, caractérisée par une dureté élevée.

2. Revenu :

- Chauffage à une température inférieure : Après la trempe, le matériau est chauffé à une température inférieure à celle utilisée lors de la trempe. Cette étape vise à réduire la dureté excessive induite par la martensite, rendant le matériau moins fragile et plus tenace.

- Maintien : Le matériau est maintenu à cette température pendant une période spécifiée, permettant une redistribution des atomes dans la structure cristalline.

- Refroidissement contrôlé : Enfin, le matériau est refroidi de manière contrôlée. Cette étape ajuste les propriétés mécaniques en trouvant le bon équilibre entre la dureté et la ténacité.

Le processus de trempe et de revenu permet d’obtenir un matériau avec une combinaison optimale de dureté, de résistance et de ténacité, adaptée aux exigences spécifiques de l’application des ressorts en acier 51 CRV 4 par exemple tous comme les barres stabilisatrices.

Le Groupe Gerbout maitrise parfaitement ce procédé depuis plus de 15 ans.

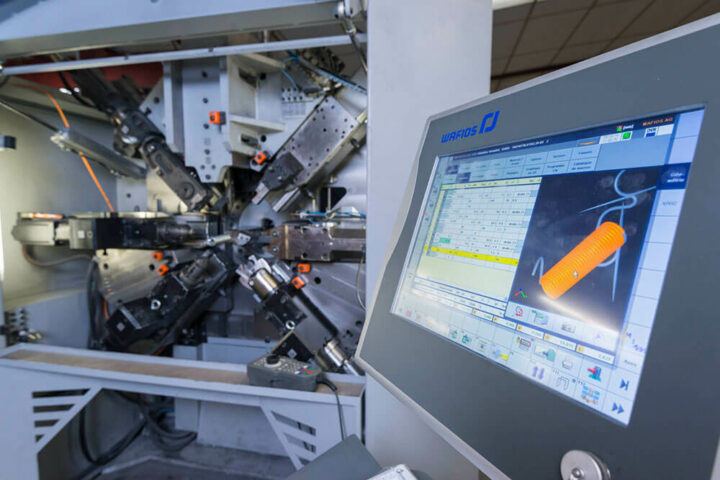

CREATION D’OUTILS DEDIES POUR LA FABRICATION DE RESSORTS

La création d’outillages en interne au sein du Groupe Gerbout est un processus stratégique visant à répondre efficacement aux besoins spécifiques de la fabrication de ressorts et de pièces métalliques.

Ce processus comprend plusieurs étapes clés :

1.Conception : Des concepteurs au sein du Groupe Gerbout travaillent sur la mise en place d’outillages adaptés aux exigences précises de la production de ressorts, d’articles en fil, de gabarit de contrôle, d’outils de production…

2.Fabrication : Le Groupe Gerbout utilise des installations de fabrication internes équipées de machines spéciales pour produire les outillages nécessaires. Les matériaux utilisés sont sélectionnés en fonction des exigences de chaque application.

3.Essais et ajustements : Les outillages créés font l’objet de tests et d’ajustements afin d’optimiser leur fonctionnement.

4.Mise en service : Une fois les outillages validés, ils sont intégrés au processus de production du Groupe Gerbout, contribuant ainsi efficacement à la fabrication.

5.Maintenance : Un programme de maintenance préventive et corrective est mis en place pour assurer la durabilité et la fiabilité des outillages au fil du temps.

La création d’outillages en interne permet au Groupe Gerbout de maintenir un contrôle total sur le processus de fabrication, une réactivité forte, d’assurer une adaptation précise aux besoins des clients, et de garantir des standards élevés de qualité et de personnalisation dans la production.

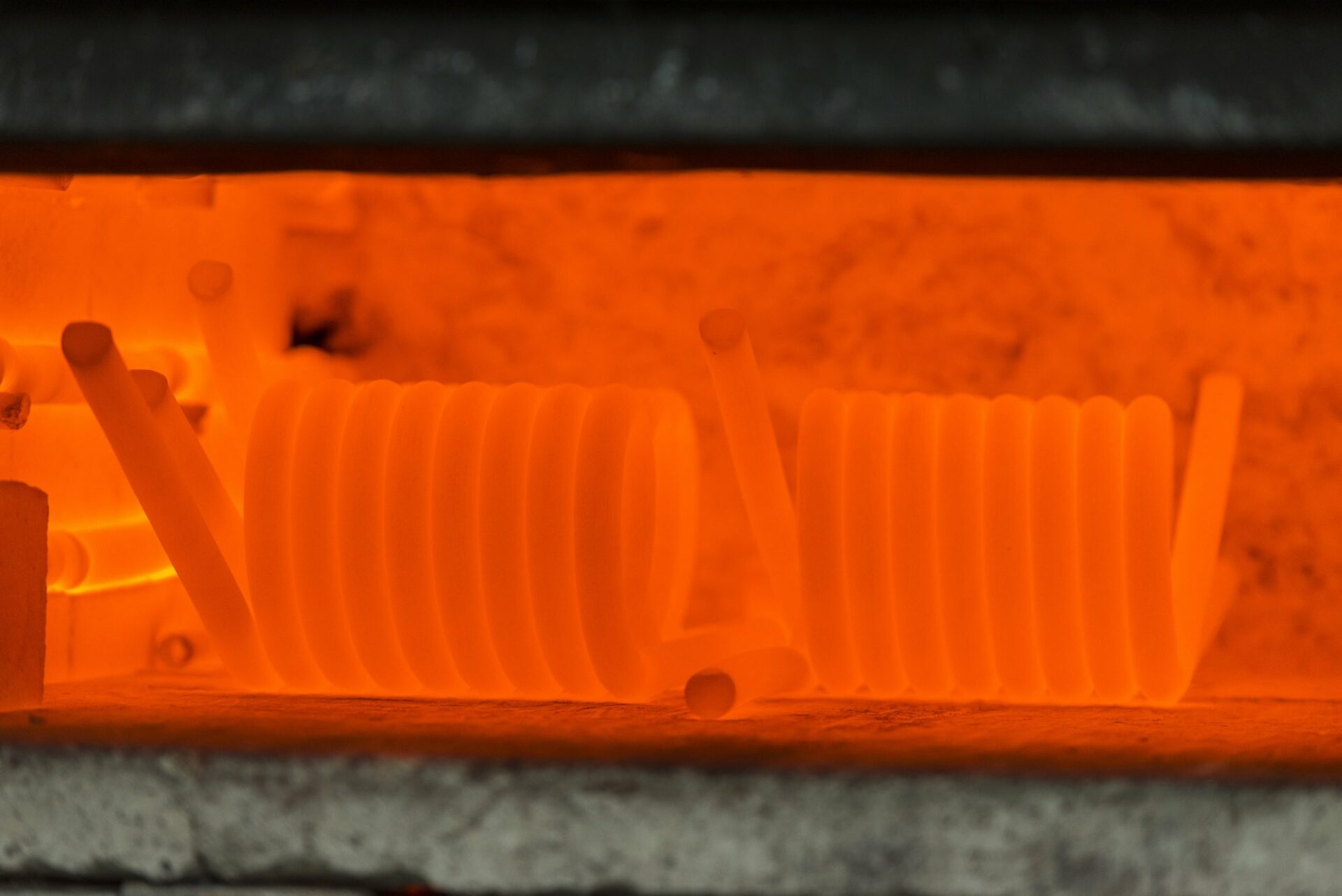

INDUSTRIE 4.0

À l’ère de la personnalisation des produits de plus en plus poussées, nous avons entrepris une transformation digitale qui s’inscrit dans le mouvement 4.0.

Dans le but de répondre aux attentes actuelles le Groupe Gerbout s’engage résolument dans la numérisation et l’ère de l’usine connectée, intégrant ainsi les principes de l’Industrie 4.0.

Cette transition digitale progressive implique une convergence entre les opérations physiques et digitales, créant de nouvelles interconnexions tant pour les collaborateurs que pour les machines à commandes numériques et les moyens de contrôle.

En se dirigeant progressivement vers l’usine du futur, le Groupe Gerbout vise un niveau de performance et de sûreté accru.

Nous orientons notre production vers des produits personnalisés, accompagnés de services associés à cela.

Dans le contexte de l’Industrie 4.0, l’industrie du ressort évolue en intégrant des technologies avancées et des pratiques numériques pour améliorer la conception, la production et la gestion des ressorts tel que :

-

- Conception assistée par ordinateur (CAO) : Les logiciels de CAO sont employés pour concevoir des ressorts sur mesure de manière plus précise, en tenant compte des besoins spécifiques des applications.

-

- Surveillance en temps réel : Les capteurs et l’Internet des objets (IoT) surveillent en temps réel les performances des ressorts sur le terrain, permettant une maintenance préventive et des améliorations continues.

-

- Big Data et Analyse : Les données collectées sont analysées pour optimiser la conception, la production et l’utilisation des ressorts, identifiant ainsi des tendances et des domaines d’amélioration.

-

- Qualité et traçabilité : Les technologies de suivi et de traçabilité garantissent la qualité des ressorts et permettent de suivre leur historique de fabrication.

-

- Personnalisation : L’industrie du ressort 4.0 offre une personnalisation plus poussée pour répondre aux besoins spécifiques des clients.

-

- Économie d’énergie : Les innovations technologiques dans la production de ressorts visent à réduire la consommation d’énergie et à minimiser les déchets.

-

- Durabilité : L’industrie du ressort 4.0 encourage des pratiques plus durables, que ce soit dans le choix des matériaux, la réduction des déchets ou l’optimisation des processus.

Dans le monde dynamique de l’industrie des ressorts, le Groupe Gerbout embrasse avec enthousiasme l’évolution vers cette industrie 4.0.

Cette transformation qui intègre notamment la numérisation, l’automatisation avancée, la personnalisation sur mesure et l’optimisation permettra d’offrir des ressorts de meilleure qualité, adaptés aux besoins spécifiques de diverses industries, tout en améliorant l’efficacité et la durabilité des processus de fabrication.

Le Groupe Gerbout, engagé dans cette évolution, s’efforce de rester à la pointe de ces avancées technologiques pour satisfaire pleinement nos clients.

CONTRÔLE QUALITE CERTIFIE

Nos installations sont pourvues d’une gamme complète de moyens de contrôle avancés, garantissant une qualité exceptionnelle tout au long de notre processus de production.

Nous couvrons un large éventail de contrôles, notamment la charge, le couple, la flèche, la course, la raideur, la tension initiale, et nous avons la capacité d’intégrer des dispositifs de blocage de pièces lorsque cela est requis.

De plus, nous concevons des gabarits de contrôles spécifiques, instaurant une approche « GO / NO GO » adaptée à la diversité de nos produits.

En parallèle, notre arsenal inclut des équipements de contrôle tridimensionnel de pointe, des tareuses conçues pour les diamètres spécifiques des fils que nous fabriquons, un projecteur de profil numérique, une bileuse, et bien d’autres dispositifs de pointe.

Cette combinaison d’outils sophistiqués nous permet d’atteindre et de maintenir des normes de qualité optimales (EN9100 & ISO 9001) à chaque étape du processus de fabrication.

À votre demande, nous sommes en mesure de fournir des diagrammes de flux, des rapports de contrôles détaillés, ces rapports combinés à nos EI (Études d’Impact) ou FAI (First Article Inspection), et même si besoin des CP (Capability Process) et CPK (Capability Process Index) qui participent activement à la qualification rigoureuse de prototypes.

Le Groupe Gerbout demeure fermement engagé dans la réalisation de PPAP (Production Part Approval Process), adaptant nos procédures pour répondre à tous les aspects qualité requis, tels que les PSW (Part Submission Warrant), et en fournissant des certificats matière exhaustifs.

Notre engagement soutenu envers la qualité nous positionne pour répondre avec précision à vos exigences les plus pointues en matière de contrôle et de validation, couvrant l’ensemble de nos fabrications.